|

|

|

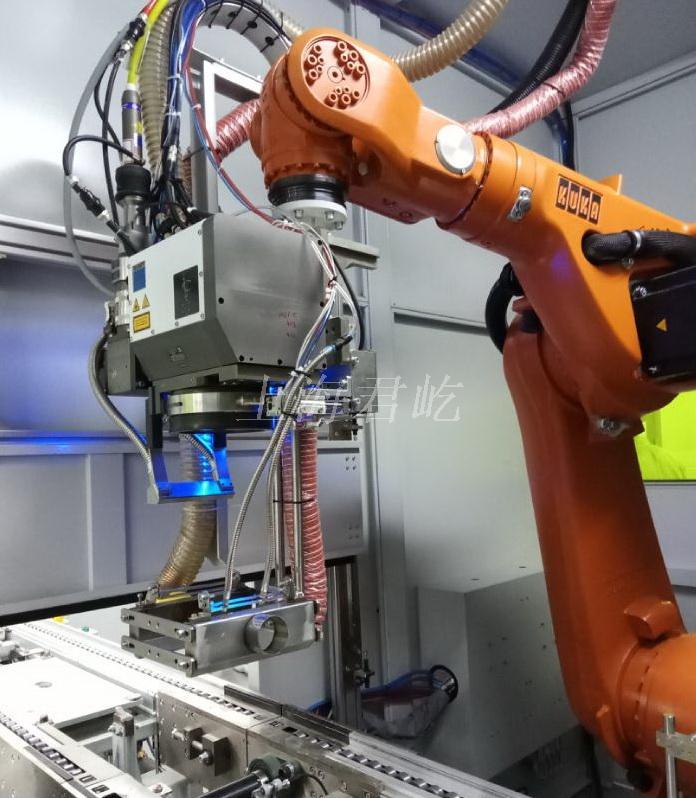

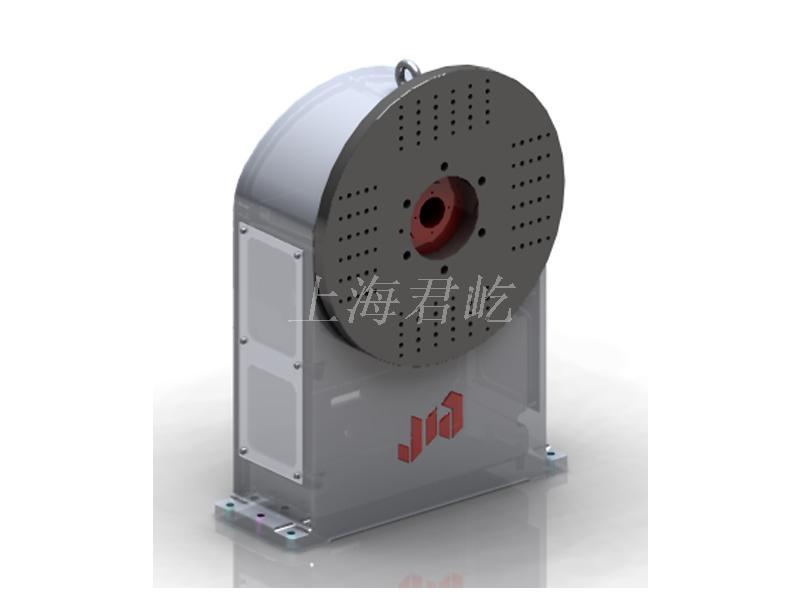

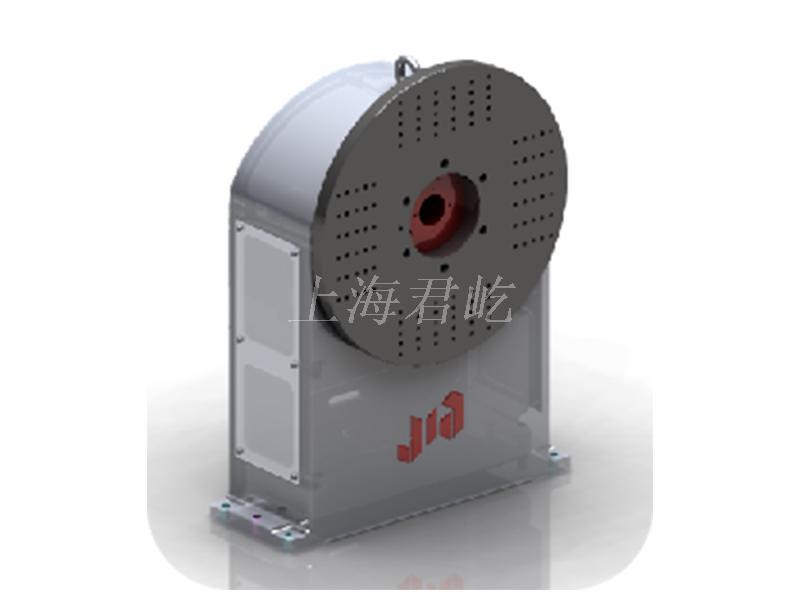

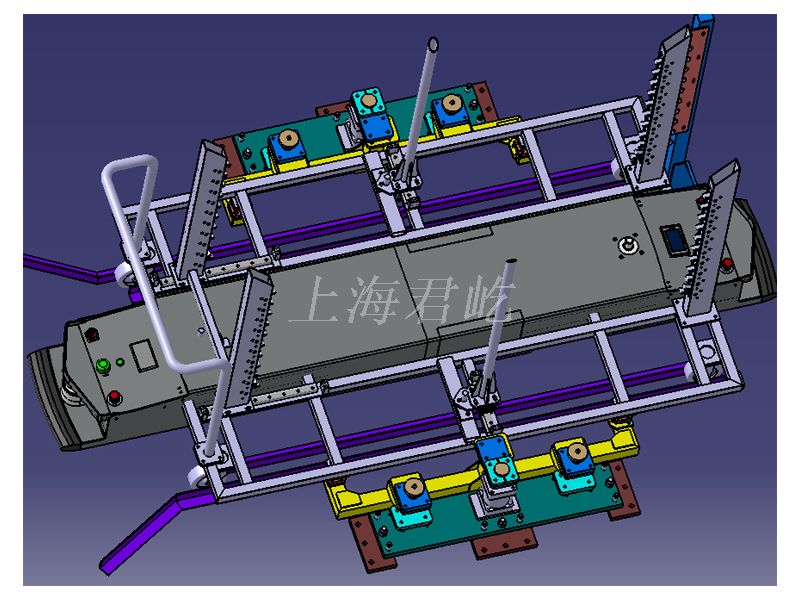

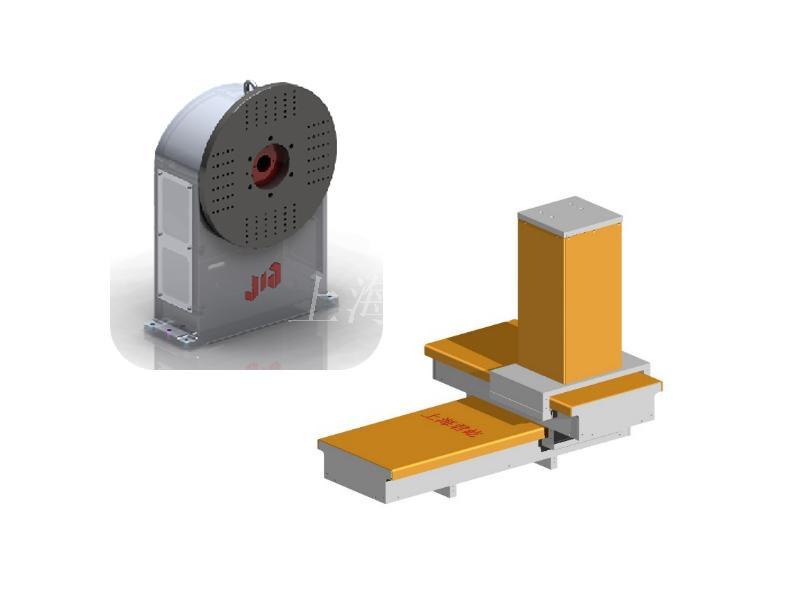

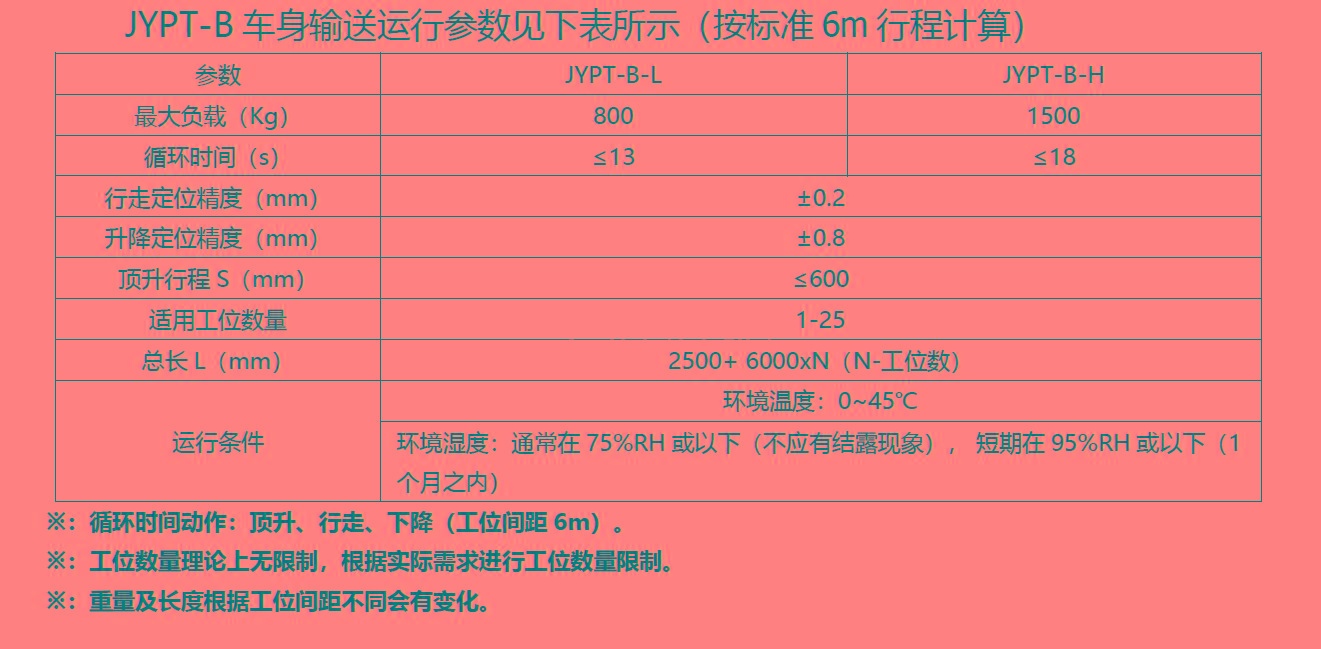

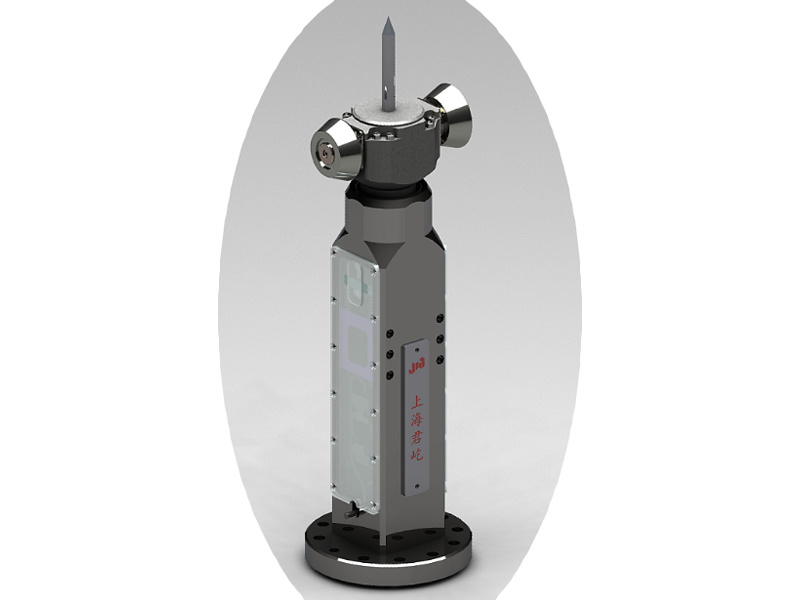

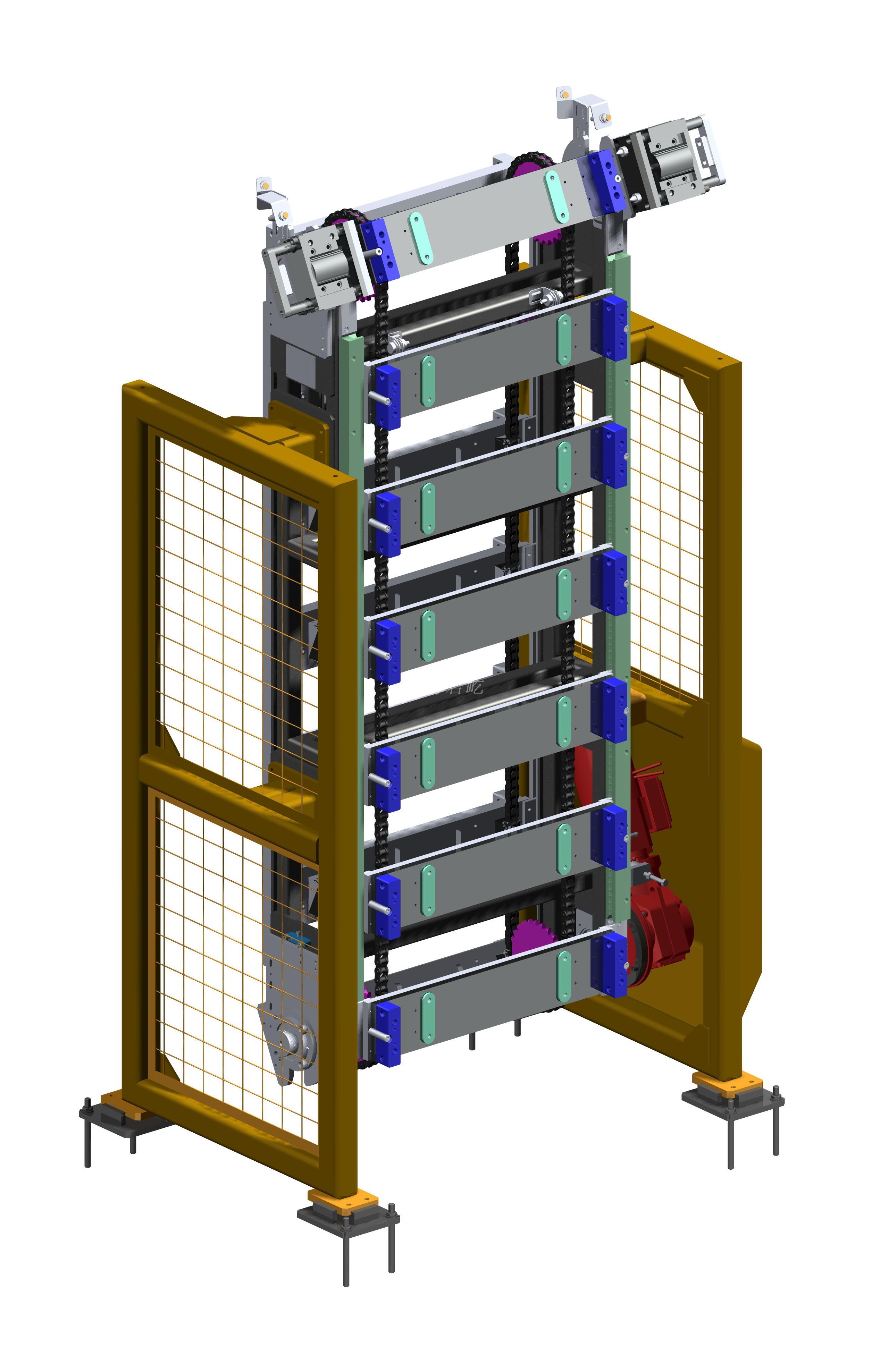

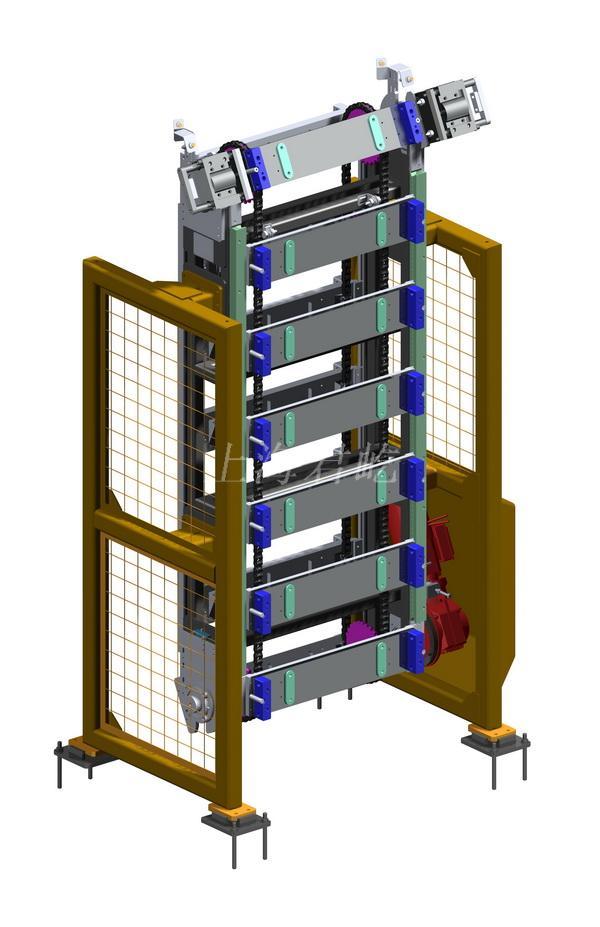

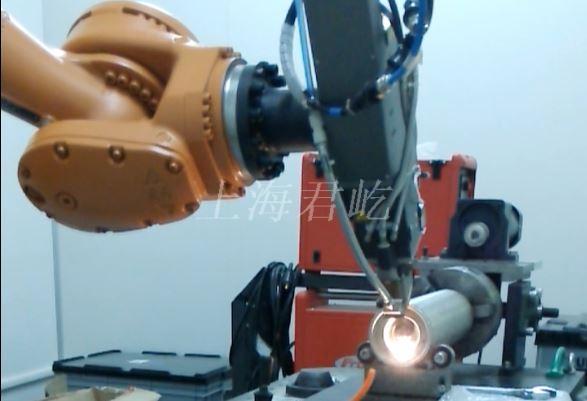

名稱

|

參數

|

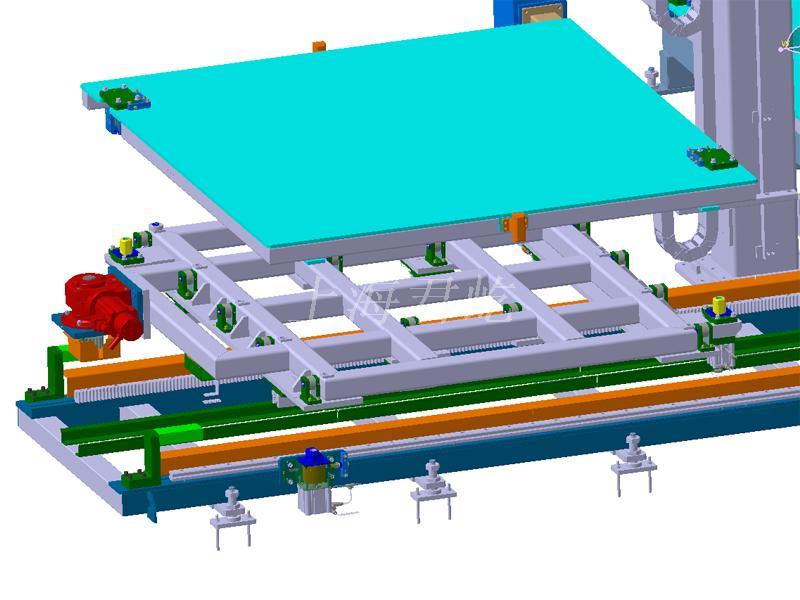

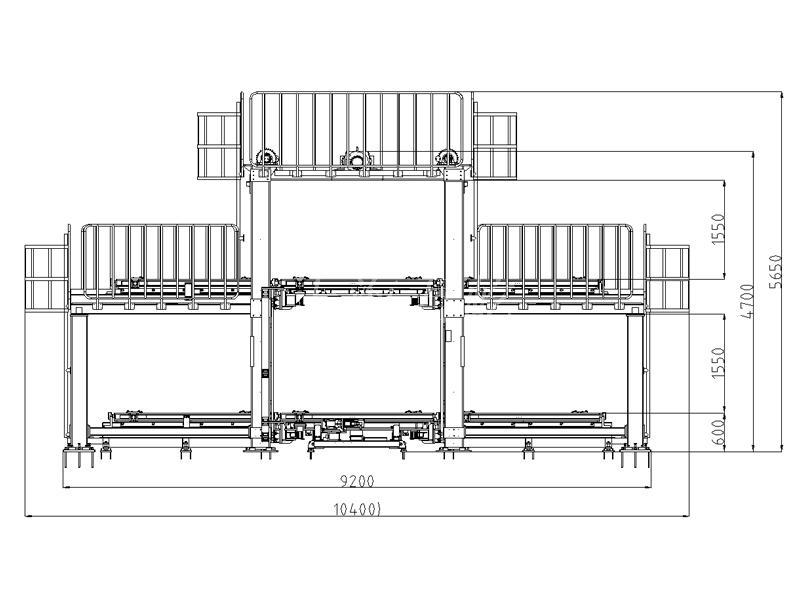

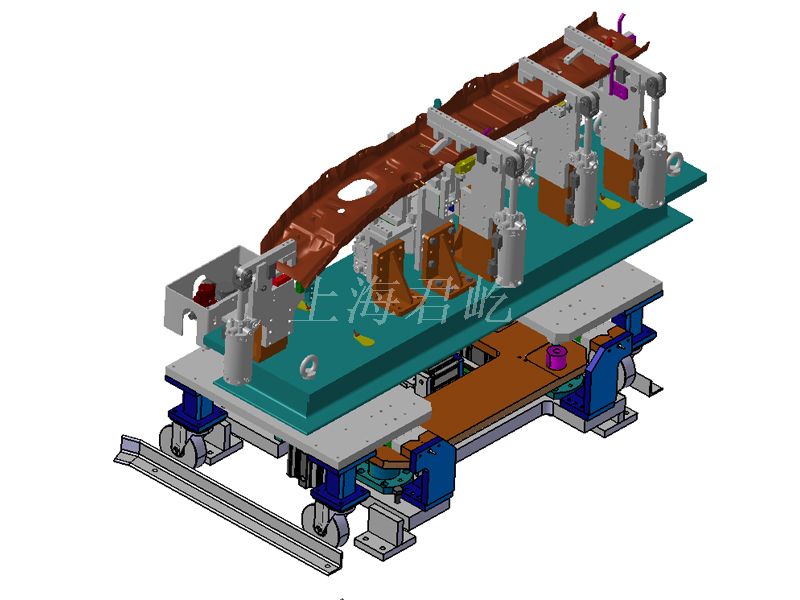

| 額定靜載荷 | 200kgf |

|

重復定位精度(直徑φ400mm)

|

±0.05mm |

|

X向容許偏心距離

|

≤200mm

|

|

Y向容許偏心距離

|

≤200mm |

|

夾具固定板直徑

|

400mm(可定制) |

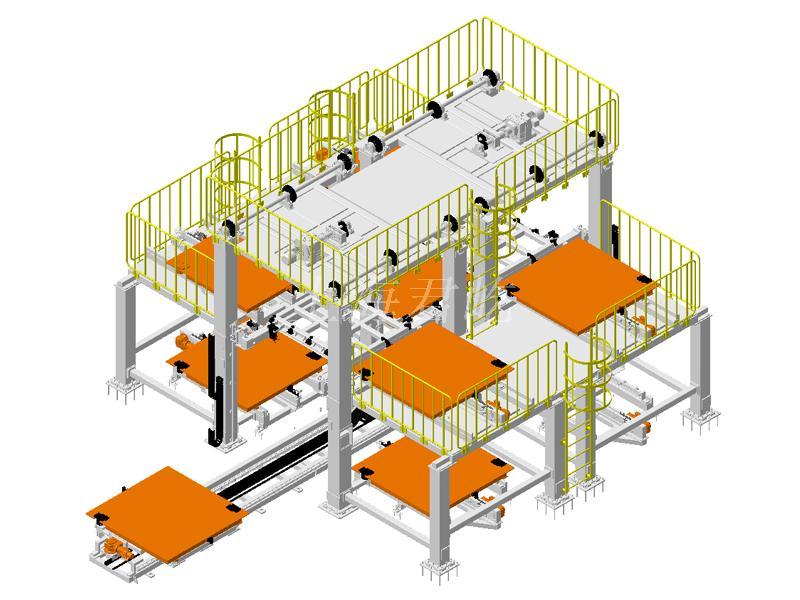

| 工位數 | 4工位(帶工位識別) |

| 節拍(90度) |

3.5s

|

| 輸入控制電壓 |

AC220V

|

| 控制電氣接入 | Harting(快插接頭) |

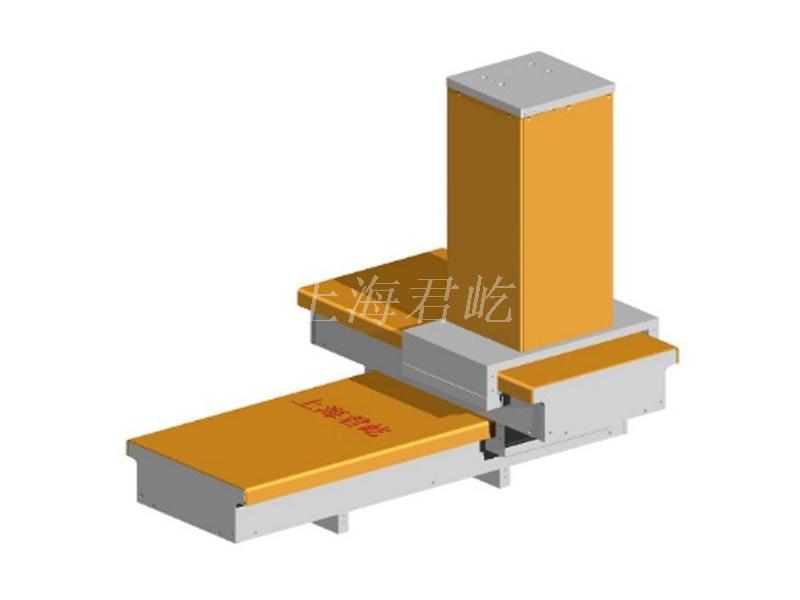

| 外形尺寸 | L550mm*W195mm*H660mm |

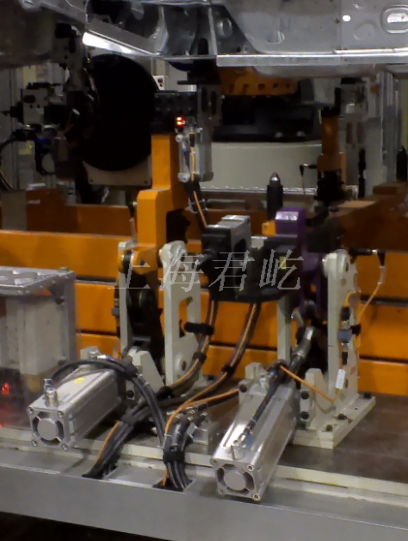

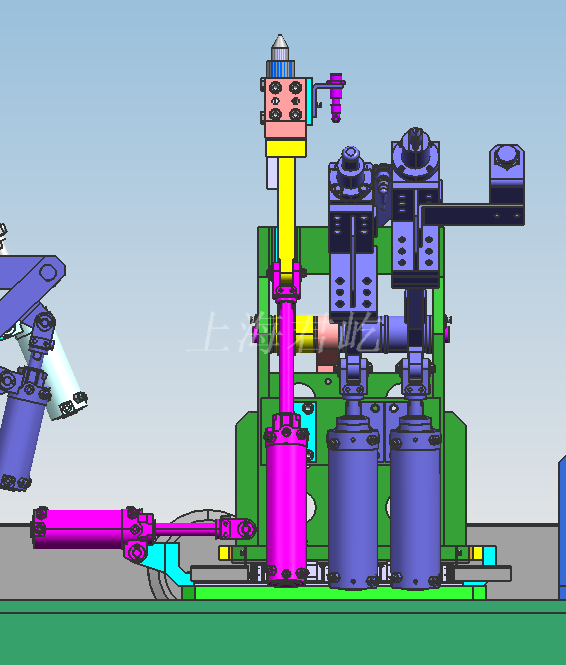

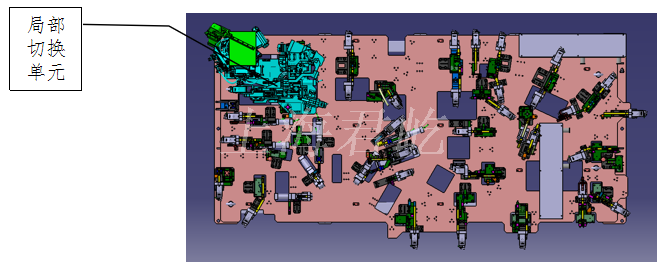

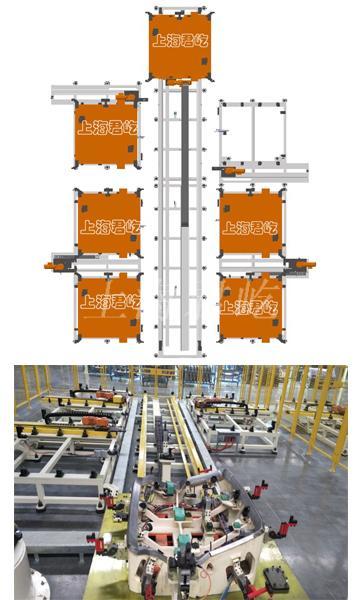

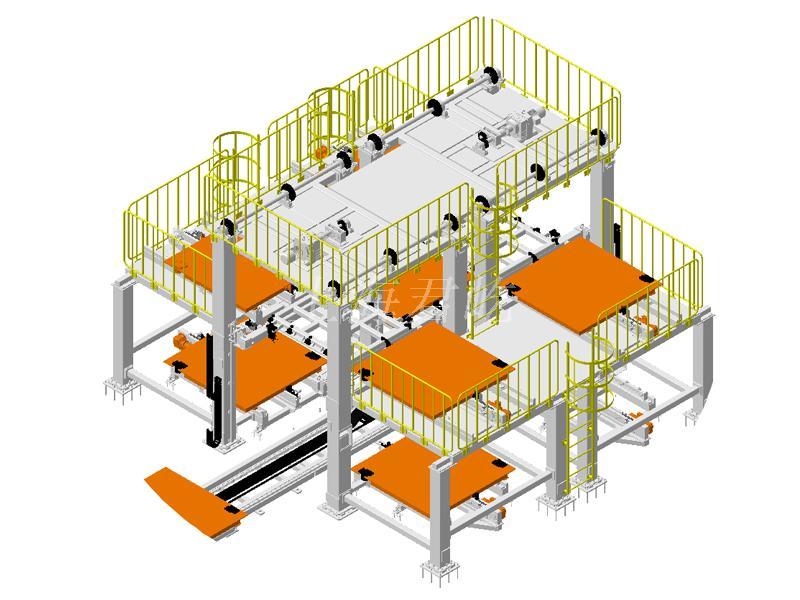

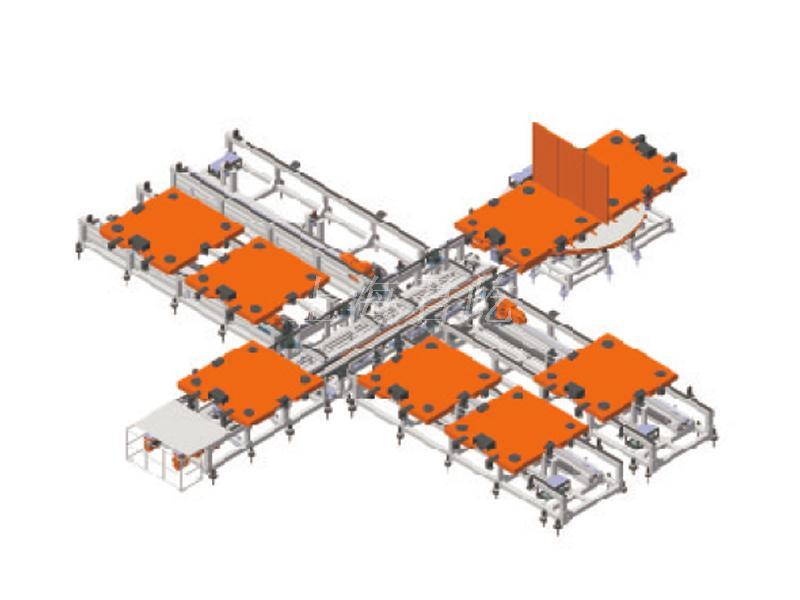

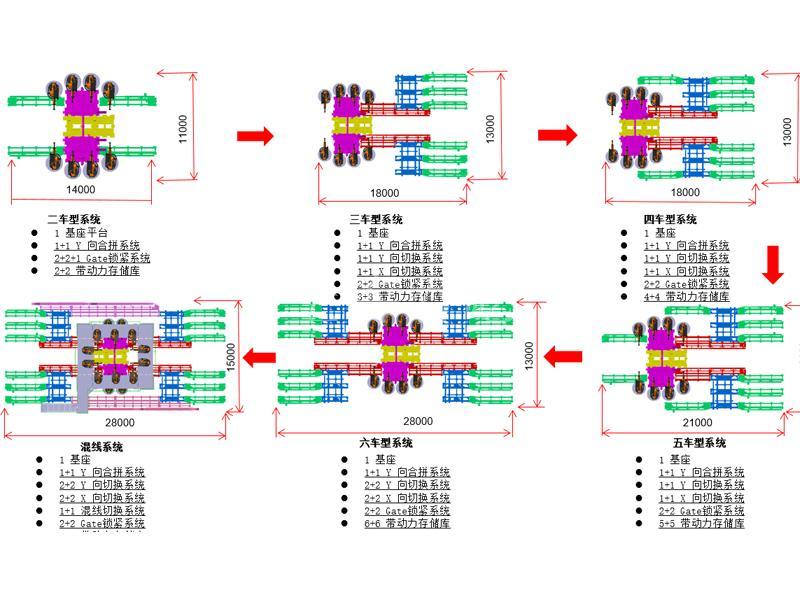

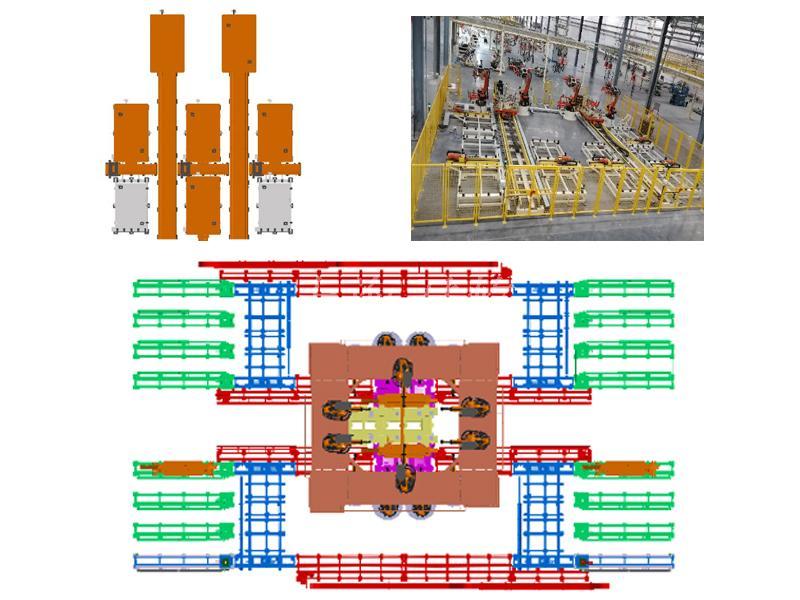

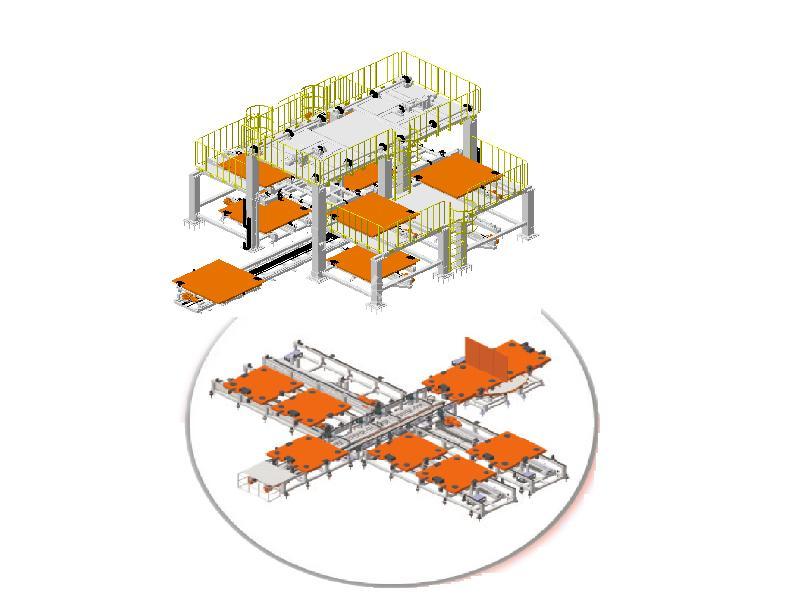

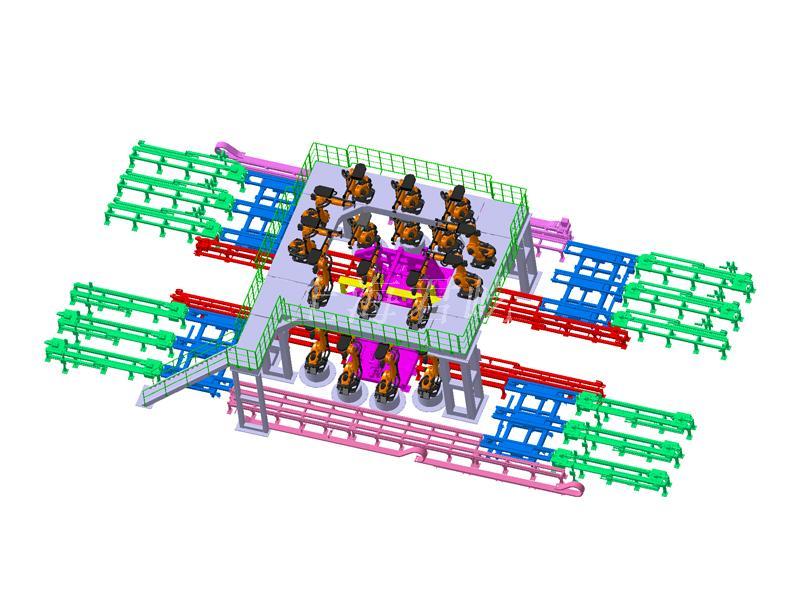

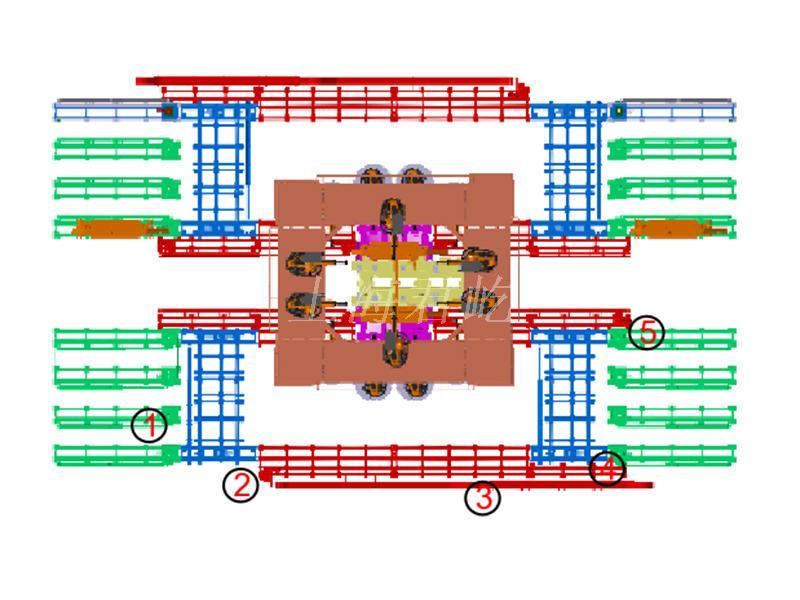

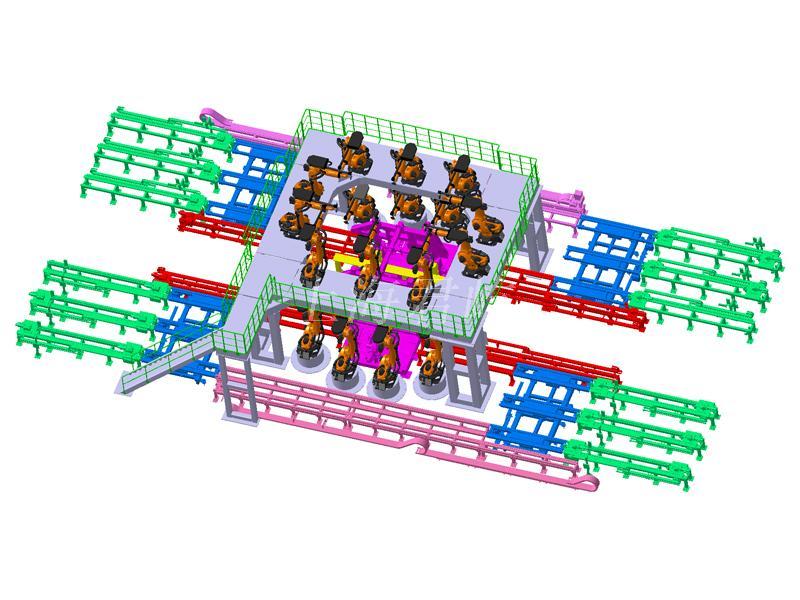

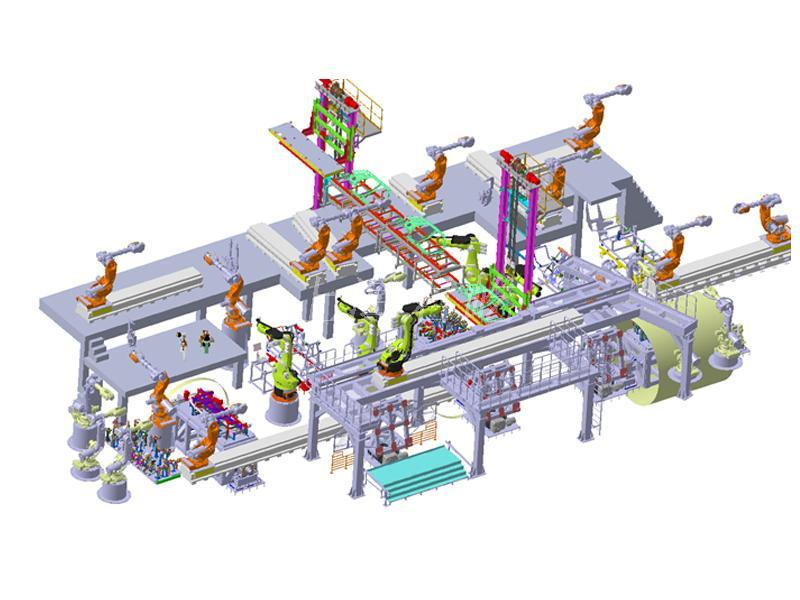

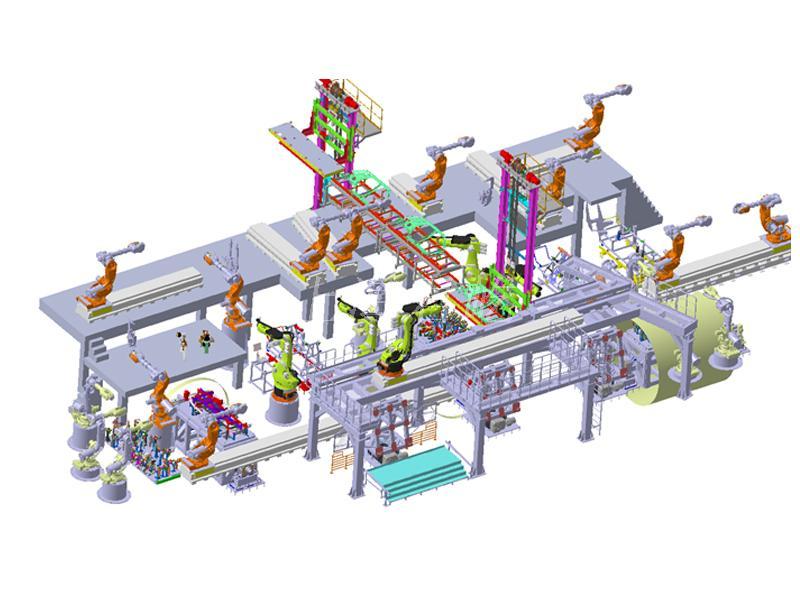

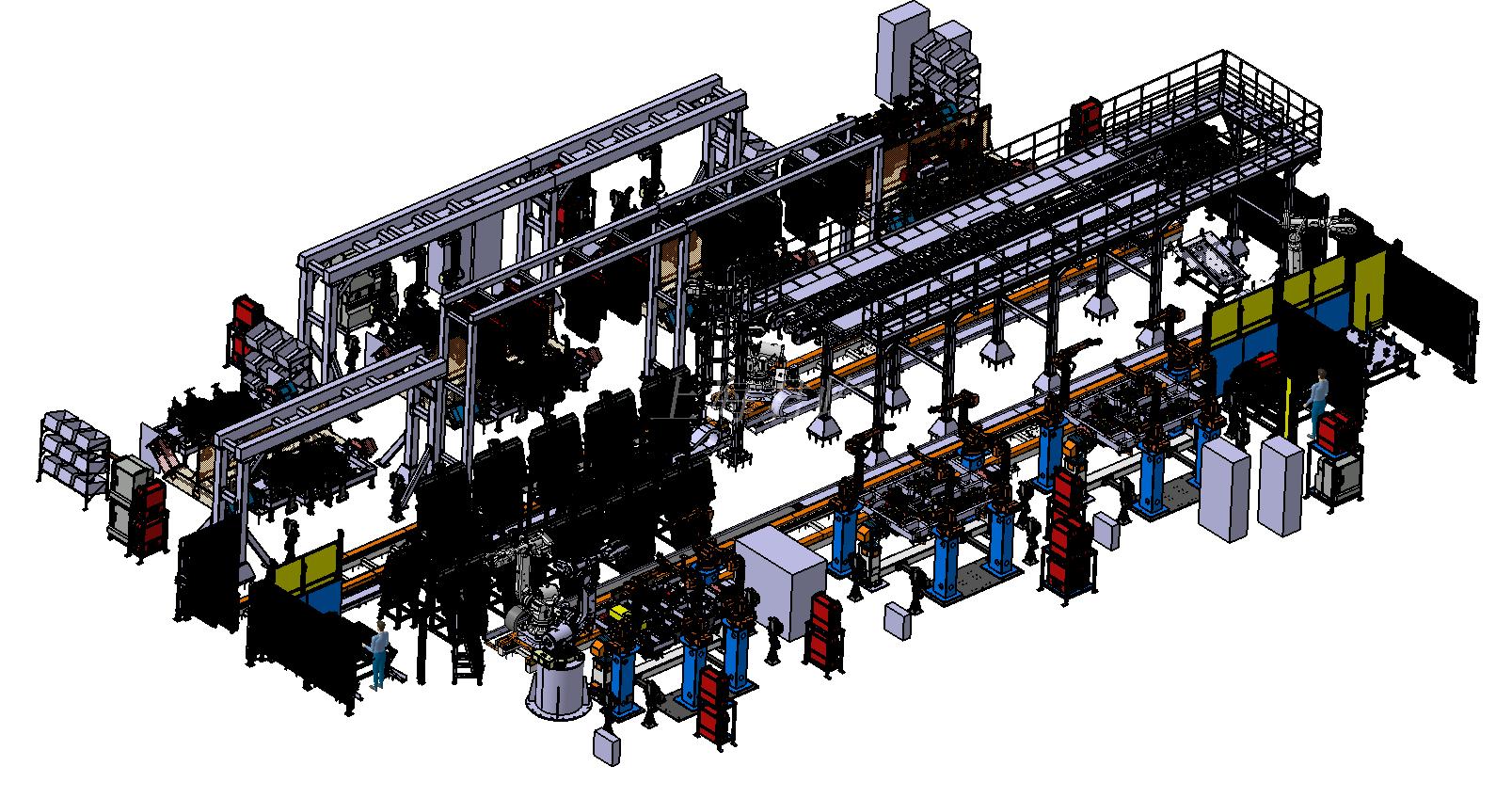

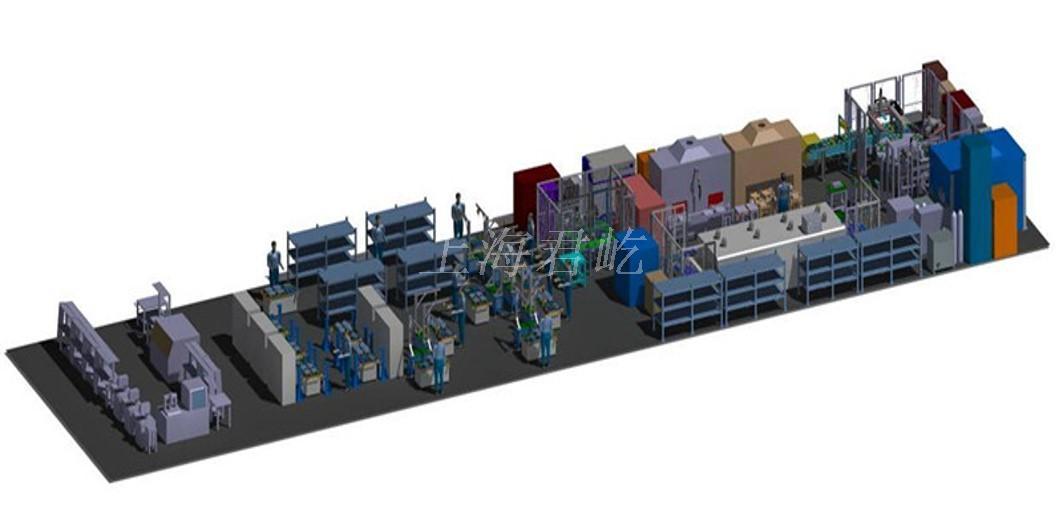

主線

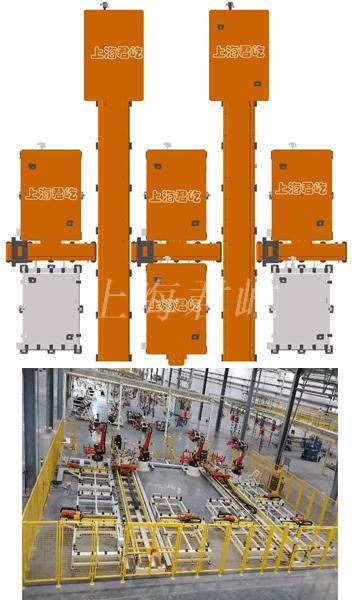

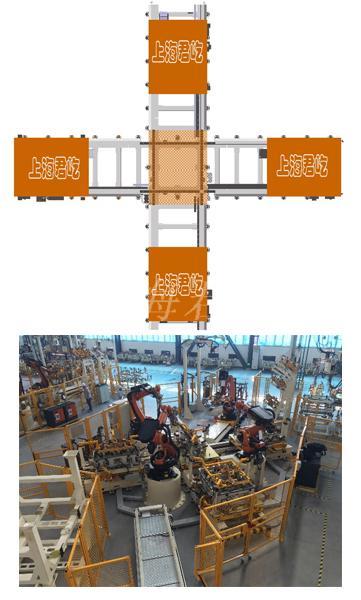

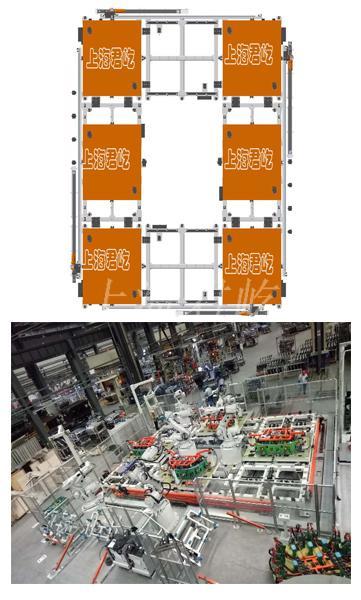

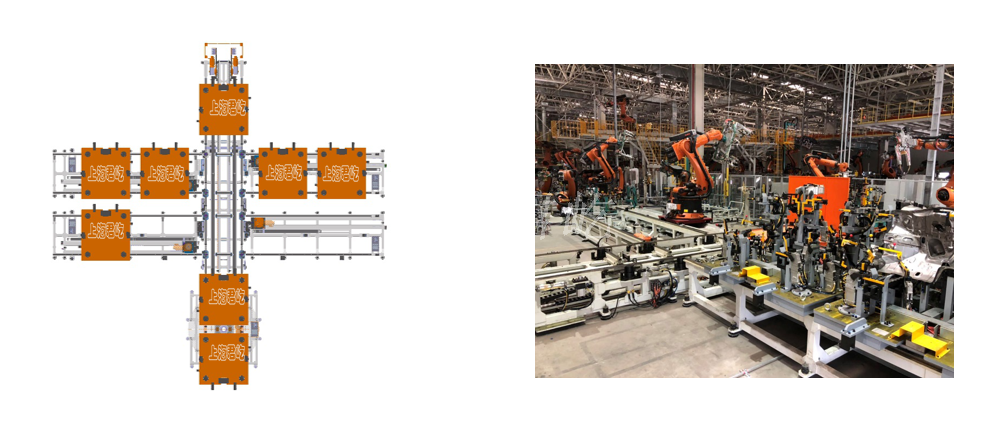

主線 主線(總拼)

主線(總拼) 側圍

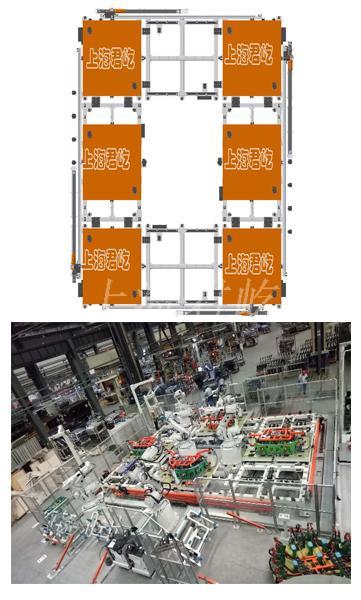

側圍

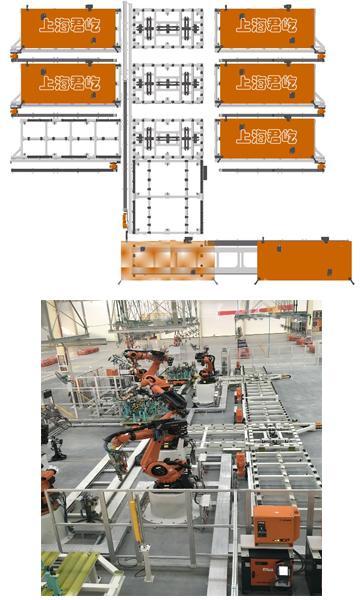

A&B柱焊接

A&B柱焊接 地板焊接

地板焊接